上海儒特机电设备有限公司

金牌会员

金牌会员 已认证

已认证

上海儒特机电设备有限公司

金牌会员

金牌会员 已认证

已认证

采用研磨分散法制备了水性黑色陶瓷墨水,主要研究溶剂含量和分散剂种类对陶瓷墨水性能的影响,同时对不同厂家生产的分散剂种类进行筛选。选出溶剂、分散剂在***分散效果时的添加量,进一步考查溶剂和分散剂对陶瓷墨水粒径的影响,从而对陶瓷墨水配方进行优化。测试结果表明:制备的水性黑色陶瓷墨水在30 天内不发生分层,保持良好的稳定性。

喷墨打印技术打印的产品图案更精细,效果更逼真、无重复打印、操作简单的优势[1-2],已广泛应用于电子标签打印、电容器、显示器等领域。和普通喷墨印刷不同,陶瓷喷墨打印墨水在印刷后,还要进行高温的烧结,在不同的釉面配方或烧结温度下,其呈色效果也有所不同[3-5]。陶瓷墨水作为喷墨打印技术中核心要素,是指喷墨打印机中含有特殊陶瓷粉体、陶瓷色料或者颜色着色剂的一类液体[6]。陶瓷墨水一般由无机非金属颜料(色料、釉料)、溶剂、分散剂、表面活性剂及其它助剂构成。目前制备陶瓷墨水的方法主要有溶胶凝胶法[4-6]、反相微乳液法[7-10]、分散法[11-14]。溶胶凝胶法目前技术已较成熟,但其制得的陶瓷墨水固相含量较低,长期放置会产生沉淀,稳定性较差;反相微乳液法则制备成本高、难度较大,不适宜工厂化生产;针对上述两种方法的缺点,分散法作为一种***常用的方法,使陶瓷墨水工艺更为简单,成本更低廉,加之研磨技术的不断更新,更加容易实现工业化大生产。

目前,市场上的陶瓷墨水大多是偏油性的。油性陶瓷墨水对环境和人体是有害的,随着人们对环保意识的增强,市场上急需开发出环保无毒的油性陶瓷墨水和水性陶瓷墨水,这将是未来陶瓷墨水的发展趋势。

现在制备的陶瓷墨水配方体系均使用低极性的有机溶剂,着色颗粒平均粒径为200-400 nm。目前,制备陶瓷墨水的成本昂贵、技术难度大、稳定性差等问题,导致陶瓷墨水的种类不多,色域受到限制。但目前面对的难题是如何选择合适的分散剂来提高微米级陶瓷墨水的稳定性;水性陶瓷墨水配方体系更为复杂,添加的助剂种类繁多,在添加的同时,需要考虑各种助剂之间的搭配。同时,制备水性陶瓷墨水还应考虑防腐、杀菌等问题。

1 实验过程

以Cu-Cr-O 陶瓷色料为着色剂,以丙二醇、二乙二醇作为溶剂,添加分散剂、消泡剂等其它助剂进行均匀混合。实验一:按溶剂含量为5%、10%、15%、20%、25%五个不同比例进行配比,将配好的溶液放入分散机中进行分散;分散后的浆料移入砂磨机中进行研磨,***通过过滤装置进行过滤,所得滤液即为水性黑色陶瓷墨水;实验二:在确定***溶剂含量的条件下,添加不同生产厂家的分散剂,进行分散、研磨、过滤等一系列相同的操作,得到水性黑色陶瓷墨水。

2 结果与讨论

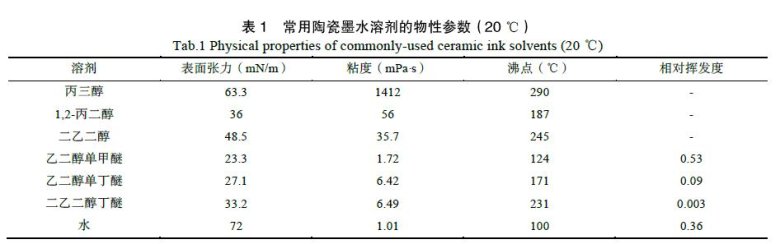

溶剂在陶瓷墨水中的作用是载体,它将着色颗粒、分散剂、助剂等成分分散或溶解在其中,从而形成一个新的稳定体系。它可以调节陶瓷墨水体系的粘度和流变性,不同的溶剂对着色颗粒分散性能和助剂的溶解性能不一样。选择溶剂应该考虑与着色剂的相容性、分散剂和助剂的溶解性。有相关文献[18-19]报告,至少选择一种低挥发性溶剂和一种高挥发性溶剂。要找到一个稳定点,需要经过无数次实验来验证,表1 为常见的几种用作水性陶瓷墨水溶剂。

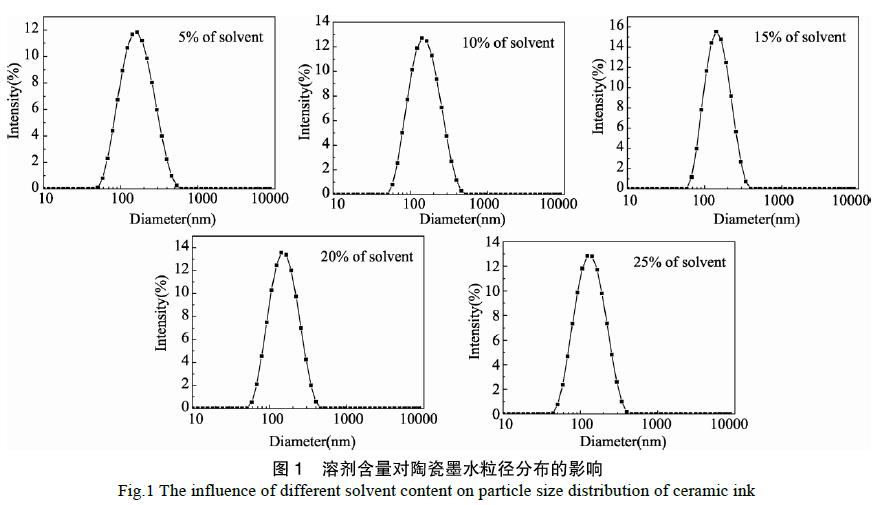

综上所述,根据已查文献资料数据,从溶剂的溶解性、表面张力、粘度等因素考虑,选择丙二醇和二乙二醇作为制备水性陶瓷墨水的主要溶剂。其他条件固定不变的情况下,考察不同溶剂含量对陶瓷墨水粒度的影响,如图1 所示。

根据图1 可知,随着溶剂含量的增加,陶瓷墨水体系中的颗粒分布由宽慢慢变窄。达到***窄时对应的溶剂含量为15%,颗粒粒径分布范围为68.1-341.9 nm,见表2;随后继续增加溶剂含量,颗粒粒径分布范围逐渐变宽。所以,当溶剂含量为15%时,平均颗粒粒径在150-200 nm 左右,***粒径尺寸小于400 nm。当溶剂含量较低时,溶剂很难与添加的其它助剂达到充分混合溶解的效果,体系中的分散剂得不到很好的延伸,因此相互缠绕在一起,不能很好地吸附在着色剂小颗粒的表面。所以,当着色剂颜料颗粒研磨后,大颗粒居多,则会导致体系的研磨效率降低,沉降速率越大;随着溶剂含量的增加,溶剂发挥溶解作用,分散剂能很好的发挥自身的分散效果,从而使体系达到一个稳态。当溶剂含量为15%时,体系中的颗粒分布区间***窄。但是,体系的粘度也会随之增加,高粘度溶液环境会使研磨效果减低。研磨过程中由于着色颗粒和研磨锆珠之间的相互碰撞,会产生高温、多泡、粘度继续上升等现象。当溶剂含量超过20%时,小颗粒之间发生团聚,粒径分布范围变宽。所以,制备水性陶瓷墨水时将溶剂含量控制在15%较为合适。

其他条件固定不变的情况下,考察不同溶剂含量对陶瓷墨水粘度的影响,如图2 所示。

选择1#转子,转速60 r/min,测试其在室温下(25 ℃)的粘度值,如图2 所示。从图2 看到,随着溶剂含量的增加,陶瓷墨水的粘度值在8.0mPa·s-8.5 mPa·s 之间变动,符合水性陶瓷墨水的粘度范围。溶剂含量的增加一定程度上不会改善研磨效果,但是会有利于分散助剂的溶解,达到快速溶解的目的。因此,溶剂含量对水性陶瓷墨水的粘度几乎没有影响。但是,溶剂含量对于分散剂和分散助剂的溶解具有关键影响。在制备喷墨打印用的陶瓷墨水时,利用添加一定量的醇类,可以显著改善喷嘴阻塞问题。本实验添加的二乙

二醇作为保湿剂,因为保湿剂的加入,不仅能够防止陶瓷墨水在使用过程中造成墨水成分的改变,从而使体系不稳定,而且还使陶瓷墨水的粘度难以随温度的变化而变化。促使在打印喷嘴处形成液体薄膜,以便在下次打印时容易溶解,不发生喷嘴堵塞。

2.4分散剂陶瓷墨水粒度的影响

分散剂是影响陶瓷墨水稳定性的主要因素,因此选择合适的分散剂是决定陶瓷墨水性能的关键因素。

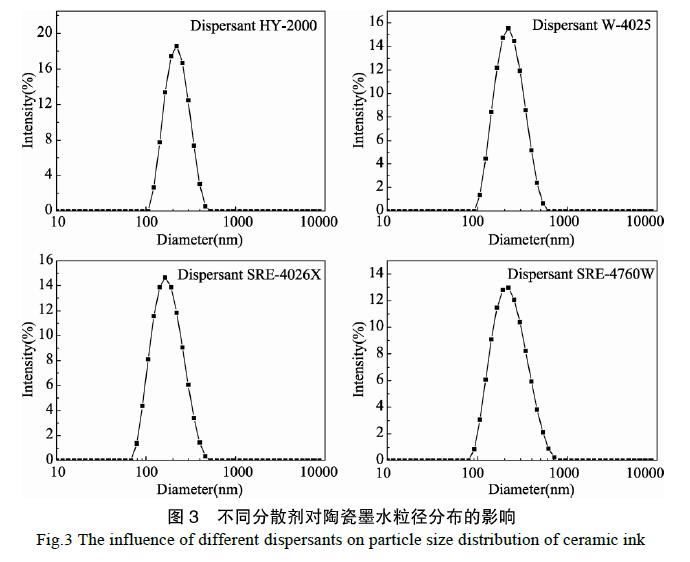

本文选择丙二醇和二乙二醇用作主要溶剂,并使用相同比例的配方。分散剂以北京麦尔化工科技有限公司生产的分散剂HY-2000、侗富贵化工原材料有限公司生产的分散剂SRE-4026X、SRE-4760W 和鸿昶新材料有限公司生产的分散剂W-4025 作为单一变量制备四组陶瓷墨水。图3 为分散剂对陶瓷墨水粒径的影响。在其他参数不变的情况下,添加分散剂SRE-4026X 制备的陶瓷墨水平均粒径***小,达到164 nm,粒径分布范围***窄,***粒径约500 nm。如果分散剂溶剂化链在分散介质中溶解性较好,但由于溶解在介质中的溶剂化链长度太短,形成的吸附层厚度受到限制。因此,空间位阻不能使分散体系达到稳定。所以,选择合适的分散剂对于墨水的制备具有重要影响。

分散剂对陶瓷墨水粘度的影响

粘度直接影响陶瓷墨水的稳定性和流动性。在其他条件都不变的情况下,考察不同类型的分散剂对陶瓷墨水粘度的影响。

采用数字粘度计测量不同分散剂配制而成的陶瓷墨水粘度值,选择1#转子,转速为60 r/min,如图4 所示。从图4 可知,使用不同的分散剂配制而成的陶瓷墨水,其测得的粘度值也不一样;分散剂HY-2000、SRE-4026X、SRE-4760W 对应的陶瓷墨水的粘度值在17 mPa·s-20 mPa·s 之间,满足水性陶瓷墨水使用的粘度范围。较高的粘度值可以在一定程度上提高研磨效果,并提高陶瓷墨水的稳定性。但过高的粘度会降低研磨效果,颗粒变粗,粒径分布范围也越宽。虽然宏观上墨水的稳定性较好,实际上陶瓷墨水已经不满足喷墨打印的技术要求。W-4025 分散剂的粘度值已经远远超出了陶瓷墨水的使用要求。所以,这款分散剂不适合用于制备黑色陶瓷墨水。

2.6 陶瓷墨水的稳定性

在分散体系中,着色颗粒会因为自身重力的关系而发生沉降。在静止的情况下,粒度直径在微米级以下的颗粒,其沉淀遵循Stokes 定律。颗粒的沉降破坏了分散稳定性,在介质不变的情况下,颗粒的沉降速度主要由粒度大小及密度决定;粒径尺寸越大,沉降速度越快。在本实验中,通过沉降实验表征墨水的稳定性。图6 反映了水性陶瓷墨水真实的沉降情况。经过30 天的静置,墨水没有明显的分层现象,说明这四款分散剂的分散效果较佳,墨水的稳定性良好。但是,在实际生产应用过程中,喷墨打印装置都设置有墨水振

荡分散设备,可以有效防止陶瓷墨水由于长时间的存放而发生团聚现象。

结论

选择湖南巨发科技有限公司生产的Cu-Cr-O陶瓷色料为原料(巨发公司用的氧化锆珠和砂磨机磨出的色料),通过分散研磨法制备水性黑色陶瓷墨水,研究了溶剂含量和分散剂对陶瓷墨水性能的影响,以及水性黑色陶瓷墨水的稳定性。旨在为今后的水性陶瓷墨水的研究提供一些参考依据,并将其应用于陶瓷装饰领域。结论如下:

(1)制备水性黑色陶瓷墨水选择丙二醇、二乙二醇用作主要溶剂,陶瓷墨水***的溶剂含量为15%。

(2)在其他参数不变的情况下,添加分散剂SRE-4026X 制备的陶瓷墨水粒径***小,达到164 nm,粘度值为19.2 mPa·s,满足喷墨打印的技术要求。

(3)使用四种市面上出售的水性分散剂,所制备的水性陶瓷墨水稳定性良好,在30 d 内不发生分层,说明其分散稳定性较佳。

相关产品

更多

相关文章

更多

技术文章

2023-10-27技术文章

2023-10-25技术文章

2023-10-24技术文章

2023-10-20

虚拟号将在 秒后失效

使用微信扫码拨号